Artykuł został opracowany w ramach kampanii społecznej Bezpieczna elektryczność. Więcej interesujących treści znajdziesz na stronie akcji.

Energetyka jest na drodze transformacji z energetyki konwencjonalnej i zcentralizowanej do modelu rozproszonego, w którym znaczącą rolę odgrywają odnawialne źródła energii (OZE), takie jak elektrownie wiatrowe, fotowoltaiczne, wodne czy z biomasy. Wśród OZE prym wiedzie fotowoltaika (PV), w głównej mierze mikroinstalacje do 50 kWp.

Zwiększanie świadomości społecznej odnośnie kurczących się zasobów paliw kopalnych oraz branie odpowiedzialności rządów wielu państw za otaczający nas klimat, powoduje przesunięcie sektora energetycznego w kierunku zielonej energii. Jeśli dodamy do tego nieustanny wzrost cen energii na rynku, to zauważymy, że rachunek ekonomiczny jest coraz bardziej korzystny dla sektora fotowoltaicznego.

Powoduje to dynamiczny rozwój instalacji fotowoltaicznych, rozwój technologii oraz obniżenie kosztów. Powstał efekt skali, co jest kluczowym zjawiskiem dla dalszego przyrostu systemów PV w systemie elektroenergetycznym. Efekt ten to m.in. programy dotacyjne zachęcające do inwestowania właśnie w taką formę instalacji wytwórczych.

Tak gwałtowny wzrost liczby instalacji PV powoduje również szereg niepożądanych skutków. Nierzadko rentowność inwestycji zwiększa się poprzez obniżenie jakości zastosowanych elementów, a co za tym idzie – spadek poziomu bezpieczeństwa samej instalacji fotowoltaicznej. To powoduje wzrost zagrożenia pożarowego, spadek bezpieczeństwa obsługi czy skrócenie żywotności instalacji.

Dlatego niezwykle istotnym aspektem jest, aby po zamontowaniu i uruchomieniu instalacja spełniała wszelkie wymogi bezpieczeństwa, a jej wykonanie było zgodne z obowiązującymi przepisami.

Przeprowadzenie inspekcji, testów oraz pomiarów jest niezbędne do oceny stanu instalacji PV. Należy pamiętać, że ogólne przepisy takie jak ustawa Prawo budowlane czy Rozporządzenie Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, nakazują kontrolę m.in. instalacji elektrycznej.

Jednak szczegółowe wymagania i warunki testów opisane są najczęściej w normach i innych dokumentach technicznych. Podstawowym dokumentem do oceny instalacji PV jest wieloarkuszowa norma PN-EN 62446, definiująca sposób i zakres kontroli bezpieczeństwa instalacji fotowoltaicznych. Stosowanie się do zawartych w niej wytycznych w znacznym stopniu ogranicza ryzyko wystąpienia porażenia czy też pożaru. Testy zawarte w normie PN-EN 62446-1 pozwalają na sprawdzenie nie tylko bezpieczeństwa, ale również efektywności danej instalacji i jej elementów.

Firma Sonel S.A. posiada w swojej ofercie przyrządy, dzięki którym możliwe jest sprawdzenie instalacji fotowoltaicznych. Pomiary odpowiednimi miernikami zostały opisane w dalszej części artykułu.

Informacje zawarte w tym artykule kierowane są do osób zajmujących się wykonywaniem instalacji PV oraz ich oceną okresową. Niemniej mogą być przydatne także dla inwestorów, którzy nie zawsze są świadomi potencjalnych zagrożeń ze strony źle działającej instalacji PV.

Ogólna charakterystyka elementów instalacji PV

Instalacje fotowoltaiczne mogą być mniej lub bardziej rozbudowane, ale można w nich wyróżnić pewne standardowe elementy, takie jak:

- panele fotowoltaiczne, czyli elementy zamieniające energię słoneczną na elektryczną,

- konstrukcje wsporcze, dzięki którym panele są trwale przymocowane do podłoża,

- elementy łączeniowe jak kable, przewody, złączki, łączniki,

- inwertery, czyli urządzenia zamieniające energię prądu stałego (DC) na energię prądu przemiennego (AC),

- zabezpieczenia przeciwprzepięciowe, nadprądowe i inne, służące do ochrony instalacji,

- licznik dwukierunkowy do rozliczania z dostawcą energii.

Wszystkie ww. elementy mają znaczenie, ale pod kątem przetwarzania energii, najważniejszymi elementami instalacji są panele fotowoltaiczne. To od nich zależy, z jaką sprawnością energia słoneczna zostanie zamieniona w energię elektryczną.

Dlatego warto przyjrzeć się w skrócie dostępnym rodzajom paneli. Można je podzielić przede wszystkim ze względu na typ materiału, z którego zostały wykonane, co determinuje sprawność i inne cechy danego wykonania.

Czym różnią się od siebie panele typu pierwszego (na bazie krzemu)?

- panele krzemowe monokrystaliczne (mono-Si) – posiadają najwyższą sprawność dochodzącą do 24% (średnio ok. 20%). Panele mają kolor czarny. Odznaczają się długą żywotnością (do 30 lat) i małym spadkiem sprawności wraz z upływem lat. Bardzo dobrze radzą sobie z wysokim nasłonecznieniem, czyli wysoką temperaturą pracy. Obecnie pojawiają się nowe technologie, mające na celu dalsze zwiększenie sprawności paneli mono-Si, jak moduły dwustronne (bifacial) czy wykonane w technologii PERC.

- panele krzemowe polikrystaliczne (poly-Si) – posiadają mniejszą sprawność od paneli monokrystalicznych, typowo 14…18%. Są również od nich tańsze, choć różnica jest coraz mniejsza ze względu na zwiększoną popularność paneli mono-Si. Posiadają niebieską barwę. Odznaczają się żywotnością na poziomie 25 lat.

- panele krzemowe amorficzne (a-Si) – posiadają najmniejszą sprawność na poziomie 6…10%, co czyni je mało popularnym rozwiązaniem. Również żywotność jest znacznie niższa i wynosi ok. 10 lat. Są lekkie, stąd mogą być stosowane jako zintegrowane z budynkami (BIPV). Można je poznać po ciemnym, bordowym kolorze.

Panele typu drugiego (na bazie innych pierwiastków niż krzem). Największymi zaletami są lekkość i elastyczność, przez co idealnie nadają się do integracji z budynkami. Panele te jednak mają duże wady, tzn. niższą sprawność od 7 do 15 %, niższą żywotność, a także mogą zawierać toksyczne pierwiastki np. kadm. Panele mogą być produkowane w technologiach:

- na bazie tellurku kadmu (CdTe),

- na bazie miedzi, indu i selenu (CIS),

- na bazie miedzi, indu, galu i selenu (CIGS),

- na bazie arsenku galu (GaAs).

Jaki jest okres sprawdzania instalacji PV (fotowoltaicznej)?

Instalacja fotowoltaiczna powinna być poddawana okresowym sprawdzeniom technicznym, podobnie jak inne instalacje. Jest to zgodne z zapisem ustawy Prawo budowlane:

1) okresowej, co najmniej raz w roku, polegającej na sprawdzeniu stanu technicznego:

a) elementów budynku, budowli i instalacji narażonych na szkodliwe wpływy atmosferyczne i niszczące działania czynników występujących podczas użytkowania obiektu,

b) instalacji i urządzeń służących ochronie środowiska,

c) instalacji gazowych oraz przewodów kominowych (dymowych, spalinowych i wentylacyjnych);

2) okresowej, co najmniej raz na 5 lat, polegającej na sprawdzeniu stanu technicznego i przydatności do użytkowania obiektu budowlanego, estetyki obiektu budowlanego oraz jego otoczenia; kontrolą tą powinno być objęte również badanie instalacji elektrycznej i piorunochronnej w zakresie stanu sprawności połączeń, osprzętu, zabezpieczeń i środków ochrony od porażeń, oporności izolacji przewodów oraz uziemień instalacji i aparatów”.

Uwzględniając powyższe zapisy, kompleksowy przegląd instalacji PV powinien być wykonywany nie rzadziej niż co 5 lat. Ponieważ instalacje pracują na zewnątrz, zalecana jest kontrola wizualna przynajmniej raz do roku. Taką inspekcję może wykonać właściciel, gdyż nie jest potrzebna specjalistyczna wiedza, aby stwierdzić np. odbarwienie lub pęknięcie panelu PV, które są widoczne gołym okiem.

Niezależnie od powyższych, warto kontrolować generację mocy i energii na podstawie wskazań inwerterów. Dzięki wbudowanym wyświetlaczom lub aplikacjom na smartfony jest to łatwe i bezpieczne. W ten prosty sposób łatwo sprawdzić, czy instalacja pracuje z zakładanymi parametrami. Jeśli nie, jest to sygnał do bardziej szczegółowej analizy i weryfikacji instalacji.

Ocena instalacji fotowoltaicznej – dokumentacja projektowa

W normie PN-EN 62446-1 opisano, w jaki sposób należy sprawdzić poprawność instalacji. Częstym błędem jest rozpoczęcie przeglądu od wykonywania pomiarów a właśnie ww. norma określa, że w pierwszej kolejności należy sprawdzić stan dokumentacji, potem dokonać oględzin instalacji a w trzecim kroku wykonać pomiary.

Co zatem powinno znajdować się w dokumentacji projektowej? Zgodnie z normą, dokumentacja powinna zawierać co najmniej informacje przedstawione poniżej.

- Dane instalacji

- Podstawowe dane instalacji

- znamionowa moc instalacji (kW po stronie DC lub kVA po stronie AC),

- informacje o panelach oraz inwerterach (producent, model, liczba),

- data zainstalowania instalacji,

- data oddania do użytku,

- informacja o inwestorze,

- adres zainstalowanej instalacji.

- Dane o projektancie instalacji

- nazwa firmy,

- osoba kontaktowa,

- adres kontaktowy (telefon, poczta, e-mail).

- Dane o wykonawcy instalacji

- nazwa firmy,

- osoba kontaktowa,

- adres kontaktowy (telefon, poczta, e-mail).

- Podstawowe dane instalacji

- Schemat połączeń

- Wymaganie podstawowe

- minimalnym wymaganiem jest schemat jednokreskowy z wyszczególnionymi w podpunktach opisami podanymi poniżej. W przypadku rozbudowanych instalacji opisy mogą być w postaci osobnych tabel zamiast na schemacie jednokreskowym.

- Układ fotowoltaiczny - wymagania ogólne

- typy zastosowanych modułów PV,

- całkowita ilość modułów,

- ilość łańcuchów oraz ile modułów jest w każdym łańcuchu,

- identyfikację przypisania łańcuchów do konkretnych inwerterów.

- Łańcuchy PV - informacje

- typ oraz przekrój zastosowanych przewodów,

- jeśli występuje, typ zabezpieczenia nadprądowego oraz jego znamionowy prąd i napięcie,

- jeśli występuje, typ diody blokującej.

- Układ fotowoltaiczny – szczegóły elektryczne

- typ oraz przekrój głównego kabla,

- lokalizacje rozdzielnic i skrzynek połączeniowych,

- lokalizacja i parametry rozłącznika DC,

- lokalizacja, typ oraz parametry zabezpieczenia nadprądowego,

- jeśli występują, lokalizacja i typ innych zabezpieczeń elektronicznych (np. detektor zwarć łukowych).

- Strona AC

- lokalizacja rozłącznika AC oraz jego parametry,

- typ zabezpieczenia nadprądowego oraz jego parametry,

- jeśli występuje, typ wyłącznika różnicowoprądowego oraz jego parametry.

- Uziemienie oraz ochrona przeciwprzepięciowa

- typ oraz przekrój połączeń wyrównawczych / uziemiających,

- szczegóły dotyczące przyłączenia instalacji do istniejącego systemu ochrony odgromowej,

- lokalizacja, typy oraz parametry ograniczników przepięć po stronie AC oraz DC.

- Wymaganie podstawowe

- Układ łańcuchów

Dla układów z trzema lub więcej łańcuchami należy przygotować dokumentację pokazującą, w jaki sposób łańcuchy są podzielone i połączone w system fotowoltaiczny. Jest to przydatne, gdy nie ma dostępu do tylnych części paneli PV, np. przy ułożeniu na dachu.

- Karty katalogowe

Wymagane są dla wszystkich typów modułów oraz inwerterów użytych w instalacji PV. Wymagane są również karty dla systemów mocujących panele, a jeśli instalacja mocująca jest robiona na zamówienie, powinna być dołączona odpowiednia dokumentacja projektowa. Dla pozostałych ważnych elementów systemu zaleca się rozważyć dołączenie kart informacyjnych do dokumentacji.

- Systemy awaryjne

Dokumentacja dla wszystkich użytych systemów awaryjnych związanych z instalacją PV, np. alarmy przeciwpożarowe, czujniki dymu itp. Informacje te powinny obejmować zarówno szczegóły projektowe, jak i używania.

- Informacje dotyczące obsługi i konserwacji

-

- procedury sprawdzania poprawności działania instalacji,

- lista kontrolna postępowania w przypadku awarii,

- procedury awaryjnego wyłączania / odizolowania,

- jeśli wymagane, zalecenia dotyczące konserwacji i czyszczenia,

- dokumentacja gwarancyjna modułów PV i falowników,

- gwarancja na wykonanie lub odporność na warunki atmosferyczne.

-

- Dokumentacja z uruchomienia i testów

Powinna zawierać kopie wszystkich danych dotyczących testów i rozruchu. Jako minimum, dokumentacja powinna zawierać wyniki badań weryfikacyjnych wyszczególnionych w normie PN-EN 62446-1.

Powyższe wymagania mogą wydawać się szerokie i trudne do realizacji, ale w gruncie rzeczy nie wychodzą ponad to, co jest wymagane w przypadku projektowania i wykonywania innych instalacji elektrycznych.

Należy pamiętać o tym, że instalacje PV są szczególnym typem instalacji elektrycznych z racji tego, że pracują w większej części z prądem stałym. Natura prądu stałego jest odmienna od prądu przemiennego, w szczególności, jeśli chodzi o problemy ze zwarciami łukowymi, które to powodują bardzo poważne w skutkach uszkodzenia termiczne. W konsekwencji może to przyczynić się do pożaru instalacji oraz obiektów w bezpośredniej bliskości instalacji.

Wszystkie ww. wymagania i procedury mają na celu zminimalizować ryzyko wadliwej pracy instalacji, narażającej w ten sposób ludzi i mienie na niebezpieczeństwo. Stąd tak ważne jest, aby już na etapie inwestycji dbać o to, żeby instalacja była projektowana, wykonywana i uruchamiana przez fachowców z odpowiednią wiedzą, doświadczeniem, uprawnieniami i sprzętem.

Inwestor powinien dokładnie przeanalizować kompletność dokumentacji, aby nie narażać się na problemy z obsługą instalacji, w szczególności, jeśli coś działa niepoprawnie. Stąd szczególnie ważne są wszelkie procedury jak postępować w przypadku awarii. Podobnie należy wymagać od instalatora kompletnego protokołu ze sprawdzenia instalacji.

Niestety, nierzadko „protokołem pomiarowym” jest tylko pisemne stwierdzenie, że instalacja spełnia wymogi norm i przepisów i nadaje się do użytkowania. Takie dokumenty powinny być odrzucane przez inwestorów, gdyż nie pokazują, na podstawie czego instalator twierdzi, że instalacja jest sprawna.

Ocena instalacji PV — oględziny instalacji fotowoltaicznej

Przed przystąpieniem do wykonania jakichkolwiek pomiarów, należy instalację fotowoltaiczną sprawdzić dokonując jej oględzin. Oględziny to czynność, która jest niestety bardzo często pomijana przez osoby wykonujące pomiary. A normy w tej materii są jednoznaczne i wyraźnie nakazuję wykonanie oględzin instalacji przed wykonaniem pomiarów i prób.

Oględziny to kontrola instalacji elektrycznej za pomocą zmysłów (najczęściej za pomocą wzroku). Celem oględzin jest upewnienie się, czy wyposażenie elektryczne zostało prawidłowo dobrane i zainstalowane, czy nie ma widocznych nieprawidłowości lub uszkodzonych elementów. Pomoże to zarówno w ocenie instalacji jak i ochronie pomiarowców, w przypadku uszkodzeń widocznych „gołym okiem”.

Norma PN-EN 62446-1 przewiduje minimalny zakres oględzin dla instalacji PV, podczas których należy zbadać niżej wymienione punkty.

- Strona DC

- Wymagania ogólne

- czy system jest zaprojektowany i wykonany zgodnie z IEC 62364 oraz IEC 62548,

- czy maksymalne napięcie systemu PV jest zgodne z lokalnymi przepisami,

- poprawne umocowanie konstrukcji,

- odporność komponentów i konstrukcji na warunki atmosferyczne i korozję,

- czy mocowania dachowe i wejścia kablowe są odporne na warunki środowiskowe (w określonych przypadkach).

- Ochrona przed porażeniem

- czy zastosowano bardzo niskie napięcia SELV / PELV,

- zastosowanie urządzeń klasy II (lub równoważnej izolacji),

- czy użyto przewody minimalizujące ryzyko zwarć (o podwójnej izolacji).

- Ochrona przed efektami uszkodzenia izolacji

- występowanie galwanicznej separacji w inwerterze lub po stronie AC,

- występowanie uziemienia funkcjonalnego dowolnego przewodu DC,

- czy występuje system monitoringu rezystancji izolacji (zwykle w inwerterze),

- czy występuje system monitoringu prądu różnicowego (zwykle w inwerterze).

- Ochrona przeciwprzeciążeniowa

- czy dobrano odpowiednie przekroje przewodów,

- obecność odpowiednio dobranych zabezpieczeń nadprądowych (w instalacjach z zabezpieczeniami nadprądowymi).

- Układ uziemienia i wyrównywania potencjałów

- jeśli występuje uziemienie funkcjonalne, czy jest wykonane zgodnie z IEC 62548,

- czy występuje system monitoringu uszkodzenia uziemienia funkcjonalnego (jeśli strona DC jest uziemiona),

- obecność odpowiednich połączeń wyrównawczych (prowadzonych równolegle do przewodów DC).

- Ochrona przeciwprzepięciowa

- czy przewody nie tworzą dużych pętli indukcyjnych,

- czy istnieje odpowiednia ochrona dla długich przewodów (np. ograniczniki przepięć),

- czy ograniczniki przepięć (jeśli występują) są zainstalowane zgodnie z normą IEC 62548.

- Poprawność wyboru i zamontowania urządzeń

- czy panele PV są odpowiednie do maksymalnego napięcia systemu,

- czy wszystkie komponenty DC są przystosowane do pracy z maksymalnym prądem i napięciem systemu,

- czy przewody są odporne na promieniowanie UV, wilgoć, śnieg, wiatr itp.,

- czy zapewniono środki do rozłączenia łańcuchów PV,

- czy występuje rozłącznik DC w inwerterze,

- czy diody blokujące (jeśli są) mają napięcie wsteczne 2 x UOC łańcucha PV,

- czy złącza są od tego samego producenta i w tym samym standardzie.

- Wymagania ogólne

- Strona AC

- czy instalacja PV jest przyłączona za urządzeniami łączącymi po stronie odbiorczej,

- czy jest poprawna konfiguracja inwertera (zgodnie z lokalnymi przepisami),

- czy zapewniono możliwość odizolowania inwertera,

- jeśli występuje RCD, czy jest dobrany zgodnie z IEC 62548.

- Strona DC oraz AC – oznaczenia

- czy wszystkie obwody, urządzenia zabezpieczające, łączniki i zaciski są odpowiednio oznakowane zgodnie z IEC 60364, IEC 62548,

- czy wszystkie rozdzielnice DC mają oznaczenie, że może występować napięcie po odłączeniu inwertera od sieci,

- czy łączniki po stronie AC są oznaczone czytelnie i zrozumiale,

- czy występuje etykieta ostrzegawcza o zasilaniu z obu stron w punkcie podłączenia,

- czy jest dostępny jednokreskowy schemat połączeń,

- czy dostępna jest procedura wyłączania instalacji,

- czy dostępne są procedury awaryjne (w stosownych wypadkach),

- czy wszystkie etykiety i oznaczenia są umieszczone trwale,

- czy dostępne są dane instalatora.

Ocena instalacji PV – pomiary instalacji fotowoltaicznej

1. Ogólne zalecenia normy PN-EN 62446-1

Po przeprowadzeniu oględzin i ewentualnym usunięciu zauważonych usterek należy przejść do pomiarów instalacji. Należy pamiętać, że norma PN-EN 62446-1 z reguły nakazuje się w pierwszej kolejności wykonanie pomiarów po stronie AC instalacji fotowoltaicznej zgodnie z wytycznymi normy PN-HD 60364-6. W zależności od potrzeb należy przeprowadzić po stronie AC następujące próby:

- ciągłości przewodów,

- rezystancji izolacji (również dla obwodów SELV, PELV oraz podłóg i ścian),

- poprawnej biegunowości,

- skuteczności ochrony przez samoczynne wyłączenie (m.in. pomiar impedancji pętli zwarcia, pomiar rezystancji uziemienia),

- skuteczności środków ochrony uzupełniającej (m.in. pomiary wyłączników różnicowoprądowych),

- kolejności wirowania faz,

- funkcjonalne,

- spadku napięcia.

Powyższe wymagania nie są przedmiotem tego artykułu, niemniej wskazane powyżej próby można wykonać miernikami Sonel S.A. z grup:

- wielofunkcyjnych serii MPI,

- do pomiarów rezystancji uziemień serii MRU,

- do pomiarów rezystancji izolacji serii MIC,

- do pomiarów impedancji pętli zwarcia serii MZC (w szczególności Sonel MZC-340-PV).

Dopiero po wykonaniu testów po stronie AC, w kolejnym kroku należy wykonywać testy po stronie DC instalacji fotowoltaicznej. Norma PN-EN 62446-1 dzieli badania na testy kategorii 1 i 2 oraz testy dodatkowe.

Testy kategorii 1 są wymagane, gdyż służą do oceny bezpieczeństwa. Do testów kategorii 1, zgodnie z kolejnością wykonywania, należą:

- pomiar ciągłości połączeń ochronnych i wyrównawczych,

- test polaryzacji,

- testy połączeń w skrzynkach połączeniowych DC,

- pomiar napięcia obwodu otwartego paneli,

- pomiar prądu paneli (zwarcia lub roboczego),

- testy funkcjonalne,

- pomiar rezystancji izolacji obwodów DC.

Testy kategorii 2 są zalecane dla większych i bardziej złożonych instalacji PV. Na ogół testy te można wykonać, jeśli zostały wykonane i zaakceptowane pozytywnie wszystkie testy kategorii 1.

Do testów kategorii 2 należą:

- pomiar krzywej I-U paneli fotowoltaicznych, który może być także wykonany jako alternatywny pomiar dostarczający wartość prądu zwarciowego Isc oraz napięcia obwodu otwartego Uoc dla pomiarów kategorii 1,

- pomiar kamerą termowizyjną.

Dodatkowe testy, które można wykonać w uzasadnionych wypadkach diagnostycznych, obejmują:

- pomiar napięcia względem ziemi,

- test diody blokującej,

- pomiary rezystancji izolacji na mokro,

- ocenę zacienienia.

2. Sprzęt pomiarowy

Skoro już wiadomo, jaki jest zakres testów wg normy, można wybrać miernik bądź mierniki do pomiarów instalacji po stronie DC. W ofercie firmy Sonel S.A. jest szeroki wachlarz przyrządów, dzięki którym można dokonać oceny instalacji fotowoltaicznej. Bardzo ważne jest to, że wszystkie mierniki są zgodne z normami bezpieczeństwa PN-EN 61557 oraz PN-EN 61010 oraz posiadają stosowne deklaracje zgodności CE. Polecane mierniki to:

- Sonel PVM-1020 KIT – zestaw do pomiarów instalacji PV w zakresie testów kategorii 1. W zestawie jest również miernik nasłonecznienia i temperatury.

- Sonel MPI-540-PV Solar – wielofunkcyjny miernik do pomiarów instalacji PV w zakresie testów kategorii 1 oraz instalacji po stronie AC. W zestawie jest również miernik nasłonecznienia i temperatury.

- Sonel KT-256F – kamera termowizyjna z automatycznym ustawianiem ostrości.

- Sonel CMP-1015-PV – multimetr cęgowy z pomiarem napięcia DC do 1500 V oraz prądem DC do 1000 A. Z dodatkową przystawką AHV-3 umożliwia pomiar napięcia stałego do 3000 V.

- Sonel MIC-2511 – miernik rezystancji izolacji z możliwością pomiarów ograniczników przepięć.

3. Wykonywanie testów kategorii 1

Pomiary zostaną opisane na podstawie miernika Sonel PVM-1020 KIT, niemniej pomiary miernikiem Sonel MPI-540-PV wykonuje się podobnie. Sonel PVM-1020 to prawdopodobnie najmniejszy na świecie miernik do pomiarów instalacji fotowoltaicznych z tak pokaźną liczbą funkcji pomiarowych. Ich wybór odbywa się za pomocą przełącznika obrotowego, co jest bardzo ergonomicznym rozwiązaniem.

Dodatkowe parametry, takie jak wybór napięcia pomiarowego dla rezystancji izolacji, ustawia się przyciskami umieszczonymi na obudowie. Są one podświetlane, podobnie jak graficzny wyświetlacz, co znakomicie ułatwia obsługę w zacienionych miejscach, np. wykonując pomiary pod panelami PV umieszczonymi na ziemi.

Obszerna pamięć wydatnie skraca czas przygotowania dokumentacji pomiarowej, dzięki współpracy z dodatkowym oprogramowaniem Sonel Pomiary Elektryczne. Dane pomiarowe z miernika Sonel PVM-1020 można przenieść do komputera za pomocą komunikacji bezprzewodowej Bluetooth.

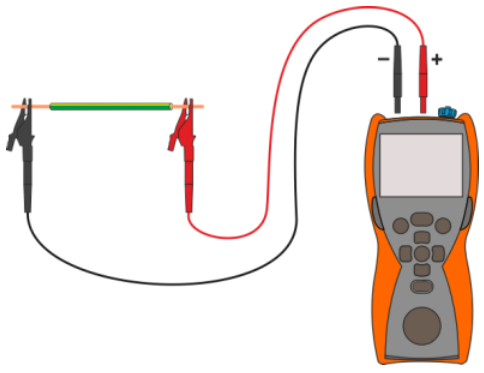

3.1 Pomiar ciągłości połączeń wyrównawczych

Pierwszym testem jest pomiar ciągłości połączeń wyrównawczych i ochronnych. Należy zweryfikować wszystkie dostępne połączenia. Zgodnie z normą PN-EN 61557-4 takie pomiary należy robić prądem 200 mA.

Mierniki Sonel spełniają to kryterium, dodatkowo wykonując automatycznie pomiar w dwie strony. Ponadto można wykonać zerowanie rezystancji przewodów pomiarowych, aby uniknąć dodawania jej do wyniku pomiaru. Dzięki tej kompensacji miernik wskazuje dokładną wartość pomiaru.

W przypadku wysokich wartości rezystancji należy sprawdzić, czy na stykach połączeń nie ma luzów, korozji lub innych uszkodzeń.

3.2 Test polaryzacji

Test ten wykonywany jest automatycznie przy każdym podłączeniu miernika do obwodu DC dla funkcji pomiarowych napięcia obwodu otwartego, prądu zwarcia i rezystancji izolacji PV.

W przypadku wykrycia zmiany polaryzacji na wejściach miernika sygnalizowane to jest specjalną ikoną na wyświetlaczu oraz blokowaniem pomiarów. W takim wypadku należy poprawić źle podłączone przewody lub poprawić źle połączone panele.

3.3 Test połączeń w skrzynkach połączeniowych DC

Sprawdzenie to można wykonać miernikiem PVM-1020 w ten sam sposób jak test polaryzacji, sprawdzając każdy łańcuch niezależnie dla napięć do 1000 V DC. W przypadku rozbudowanych systemów można również zastosować metodę opisaną w normie PN-EN 62446-1.

Jak wykonać test połączeń w skrzynkach połączeniowych DC?

- Metoda polega na połączeniu wszystkich przewodów ujemnych łańcuchów PV w jednym punkcie w skrzynce połączeniowej.

- Następnie należy sprawdzić napięcie w pierwszym łańcuchu PV między biegunem dodatnim a ujemnym. Napięcie to powinno być zbliżone do napięcia znamionowego.

- Teraz należy wykonywać kolejne pomiary napięć, pomiędzy wszystkimi przewodami dodatnimi w stosunku do pierwszego dodatniego przewodu odniesienia. Wartość napięcia bliska zeru pomiędzy dwoma przewodami dodatnimi wskazuje na poprawną polaryzację. Dwukrotna wartości napięcia znamionowego wskazuje na odwrotną polaryzację mierzonego łańcucha PV.

Ww. metodę można stosować z wykorzystaniem miernika PVM-1020, gdyż posiada on wbudowany woltomierz DC mierzący napięcie do 1000 V z uwzględnieniem znaku. Jednak w tym wypadku należy pamiętać, że metoda ta wymaga zakresu pomiarowego minimum dwa razy większego od napięcia znamionowego badanych łańcuchów PV.

Dlatego wykorzystując miernik Sonel PVM-1020 w tej metodzie, może on być wykorzystany w łańcuchach o napięciu poniżej 500 V DC.

W instalacjach o wyższym napięciu, wykorzystując multimetr cęgowy Sonel CMP-1015-PV z przystawką Sonel AHV-3 można ww. metodą sprawdzać instalacje do 1500 V DC.

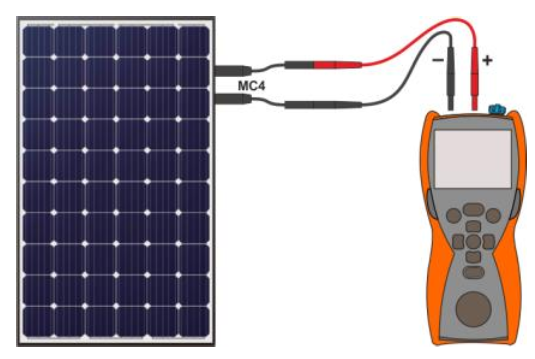

3.4 Pomiar napięcia obwodu otwartego paneli

Testem tym można w szybki sposób zweryfikować poprawność połączeń modułów w łańcuchu, ich właściwą polaryzację i pracę. Pomiary mogą być wykonywane dla całego łańcucha paneli lub dla pojedynczego modułu. Miernik dokonuje pomiaru napięcia na bieżąco, co umożliwia obserwację wszelkich zmian napięcia wywołanych np. zmiennym zachmurzeniem.

Bardzo ważnym aspektem pomiaru jest to, że producenci paneli PV podają parametry zmierzone w warunkach laboratoryjnych tzw. STC (Standard Test Conditions: temperatura 25°C, nasłonecznienie 1000 W/m², współczynnik masy powietrza AM 1,5).

W celach porównawczych Sonel PVM-1020 może automatycznie przeliczyć wyniki pomiarów do warunków STC, zgodnie z normą PN-EN 60891. Odbywa się to dzięki miernikowi nasłonecznienia i temperatury Sonel IRM-1. Oba mierniki współpracują ze sobą poprzez łącze radiowe LoRa (z ang. Long Range) na znacznych odległościach.

Miernik IRM-1 może automatycznie przesyłać bieżące dane o nasłonecznieniu i temperaturze, a Sonel PVM-1020 przelicza zmierzone wartości napięcia otwartego obwodu na standardowe warunki STC.

Porównując wynik przeliczony na warunki STC z danymi znamionowymi panelu lub łańcucha PV, można dokonać oceny.

Dużo niższe napięcie od oczekiwanego może świadczyć o:

- uszkodzeniu paneli jak pęknięcia, gorące punkty (hotspot), ślimacze ścieżki,

- braku podłączenia niektórych paneli lub złej polaryzacji,

- zawilgoceniu lub uszkodzeniu izolacji (doziemienie instalacji).

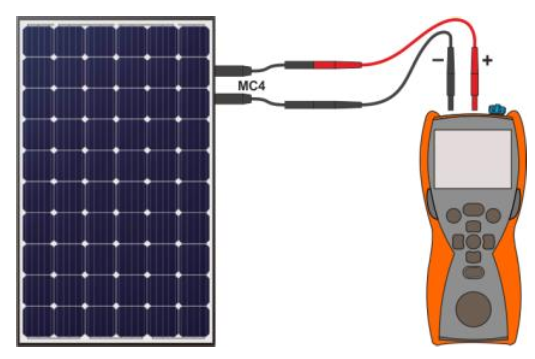

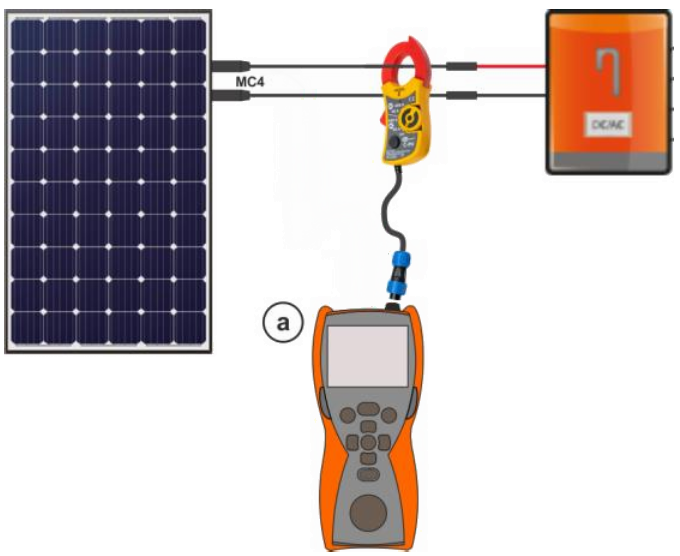

3.5 Pomiar prądu paneli (zwarcia lub roboczego)

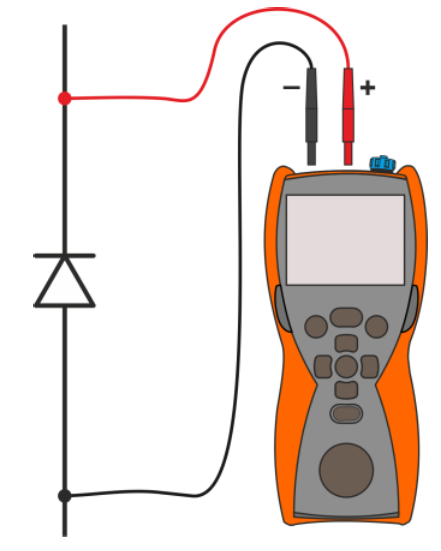

Panele można ocenić na dwa sposoby, jednak norma PN-EN 62446-1 zaleca metodę pomiaru prądu zwarcia Isc. Test prądu zwarcia można przeprowadzić w prosty sposób, łącząc miernik z instalacją, jak pokazano na Rys. 10.

Pomiar jest wykonywany bezpośrednio w mierniku, stąd nie używa się dodatkowych cęgów prądowych. Ważne jest to, że w tym wypadku również miernik przelicza wyniki zmierzone na warunki STC, jeśli jest połączony z miernikiem nasłonecznienia IRM-1.

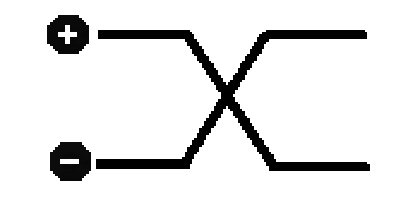

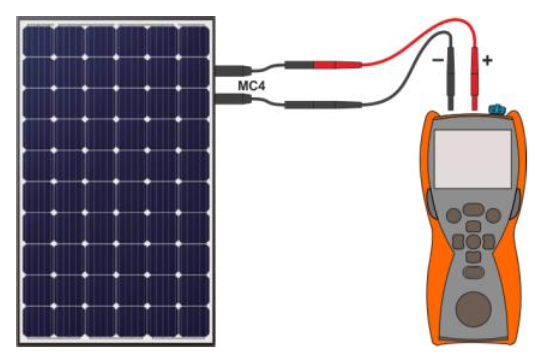

Jeśli z pewnych powodów nie jest możliwe wykonanie pomiaru metodą zwarcia, można zmierzyć prąd roboczy, gdy panele pracują z inwerterem w maksymalnym punkcie mocy. Do takiego pomiaru wymagane są zewnętrzne cęgi prądowe i wówczas układ podłączenia jest jak na Rys. 11.

Porównując wynik przeliczony na warunki STC z danymi znamionowymi panelu lub łańcucha PV, można dokonać oceny.

Dużo niższy prąd od oczekiwanego może świadczyć o:

- uszkodzeniu niektórych diod bocznikujących (diod bypass),

- zacienieniu części modułów,

- korozji, zaśniedzeniu, nadpaleniu elementów łączeniowych.

3.6 Testy funkcjonalne

Testy te dotyczą rozdzielnic i innych urządzeń sterujących, aby stwierdzić czy zostały prawidłowo zainstalowane i podłączone oraz, czy spełniają swoją funkcję. Sprawdzenie inwerterów powinno się odbywać na podstawie procedur dostarczonych przez producentów.

Najczęściej sprawdza się, czy inwertery przestają generować energię w sytuacji utraty napięcia w sieci energetycznej. Jest to wymóg bezpieczeństwa, aby zapobiec pracy wyspowej inwertera i nie zasilać urządzeń po stronie AC, które normalnie powinny być wyłączone.

Jeśli testy funkcjonalne wymagają obecności napięcia przemiennego (np. test inwertera), należy je wykonać w momencie przeglądu instalacji po stronie AC.

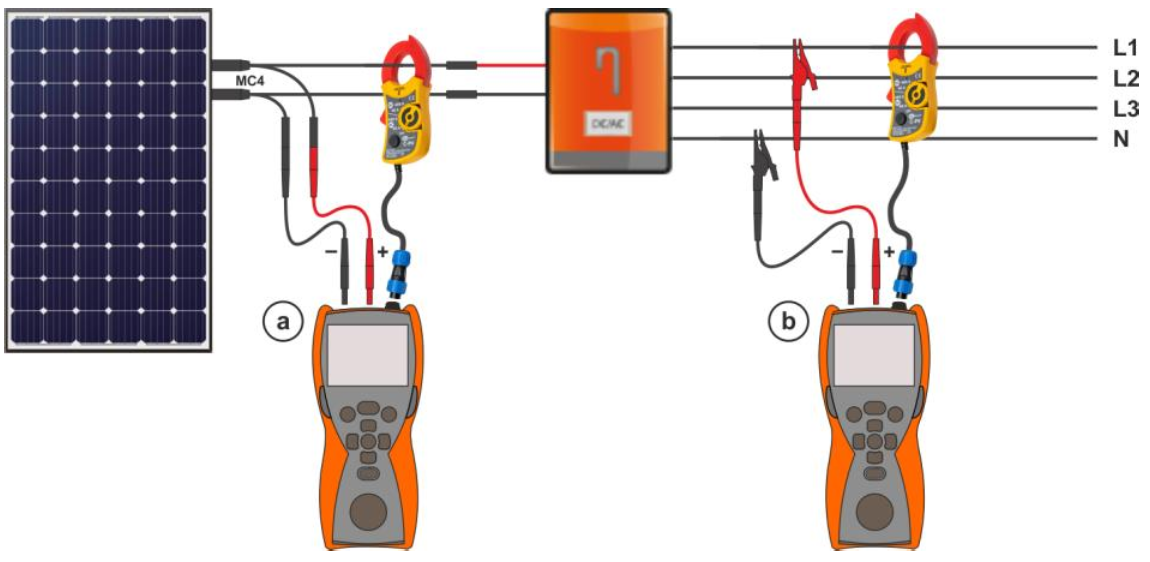

Sprawdzenie miernikiem wartości prądów roboczych i mocy po stronie DC oraz AC należy wykonać podczas pracy obydwu instalacji. Na podstawie tych pomiarów można zweryfikować poprawność działania inwertera, poprzez porównanie obliczonej sprawności ze sprawnością deklarowaną przez producenta.

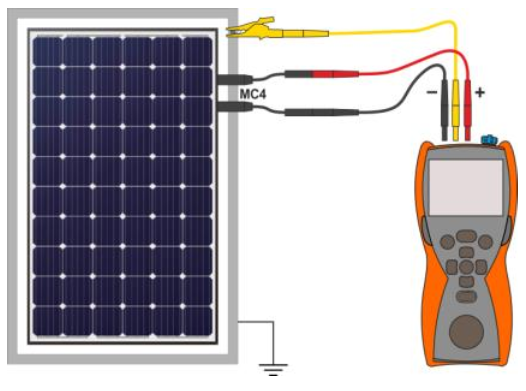

3.7 Pomiar rezystancji izolacji paneli

Norma PN-EN 62446-1 dopuszcza dwie metody pomiarowe:

- gdy panele PV są zwarte w czasie pomiaru, wówczas dokonywany jest jeden pomiar zwartego bieguna dodatniego i ujemnego do ziemi,

- gdy panele są rozwarte, wówczas dokonuje się dwóch pomiarów do ziemi, tzn. osobno bieguna dodatniego i osobno ujemnego.

Miernik Sonel PVM-1020 wykorzystuje drugą metodę i automatycznie dokonuje obu pomiarów w jednym cyklu pomiarowym. Automatycznie też ocenia, czy spełnione są wymagania normy. Należy pamiętać, że pomiary prawie zawsze odbywają się pod napięciem (bardzo rzadko wykonuje się pomiary w nocy). Należy zatem zachować szczególną ostrożność. Ponadto nie wolno używać mierników rezystancji izolacji w obwodach ze sprzętem elektronicznym np. inwerterami, układami sterowania, ogranicznikami przepięć itp. Przyłożenie zbyt wysokiego napięcia pomiarowego może uszkodzić taki sprzęt.

Rezystancja izolacji maleje wraz z wiekiem pod wpływem procesów starzenia. Na wartość rezystancji izolacji istotny wpływ ma temperatura i wilgotność, dlatego ważne jest, aby oceniać pomiary przy możliwie stałych temperaturach otoczenia i suchych elementach. Rezystancja izolacji instalacji fotowoltaiczna jest poprawna, jeśli wynik pomiaru jest wyższy od wartości minimalnej określonej w normie PN-EN 62446-1, jak pokazano w tabeli 1:

| Napięcie instalacji (Uoc (STC) × 1,25) |

Napięcie próby | Wymagana minimalna rezystancja izolacji |

| <120 V | 250 V | 0,5 MΩ |

| 120 do 500 V | 500 V | 1 MΩ |

| 500 do 1000 V | 1000 V | 1 MΩ |

| >1000 V | 1500 V | 1 MΩ |

Tabela 1. Wymagania dla pomiaru rezystancji izolacji

Zbyt niska wartość rezystancji izolacji jest powodem do natychmiastowego wyłączenia instalacji z eksploatacji, dokonania szczegółowego przeglądu i usunięcia wadliwych elementów. Uszkodzona izolacja zagraża bezpieczeństwu użytkowników i może bezpośrednio skutkować pożarem instalacji.

4. Wykonywanie testów kategorii 2

Po wykonaniu pomiarów kategorii 1 oraz ich pozytywnym zatwierdzeniu można wykonać testy kategorii 2.

4.1 Pomiar charakterystyki krzywej I-U

Charakterystyki I-U są bardzo pomocne w dokładniejszej ocenie instalacji PV, pod kątem wydajności i potencjalnych problemów. Aby wykreślić taką charakterystykę, należy posiadać odpowiedni przyrząd pomiarowy, który może obciążyć moduł lub łańcuch modułów w pełnym zakresie krzywej, od zwarcia paneli aż do rozwarcia obwodu.

Norma PN-EN 62446-1 dla tego typu pomiaru określa minimalną wartość nasłonecznienia na poziomie 400 W/m2. Natomiast norma PN-EN 61829 uściśla, że jeśli pomiary charakterystyk mają być przeliczane na warunki STC, to minimalna wartość nasłonecznienia powinna wynosić minimum 700 W/m2.

Krzywa I-U udostępnia informacje, które pomagają w ocenie modułów pod wieloma aspektami takimi jak:

- określenie prądu zwarcia Isc oraz napięcia obwodu rozwartego Uoc, stąd pomiar krzywej I-U może być alternatywą dla kategorii 1,

- wyznaczenie punktów napięcia Umpp i prądu Impp, dzięki temu można wyznaczyć maksymalną moc paneli Pmpp i sprawdzić, czy nie odbiega ona od deklarowanej przez producenta,

- oszacowanie szybkości procesu degradacji paneli, która może wahać się w okolicach 0,50% na rok,

- analizę wpływu zacienienia na efektywność pracy instalacji,

- wykrycie uszkodzeń modułów lub elementów takich jak diody bocznikujące,

- ocenę strat z powodu zastosowania różnych modułów w łańcuchu.

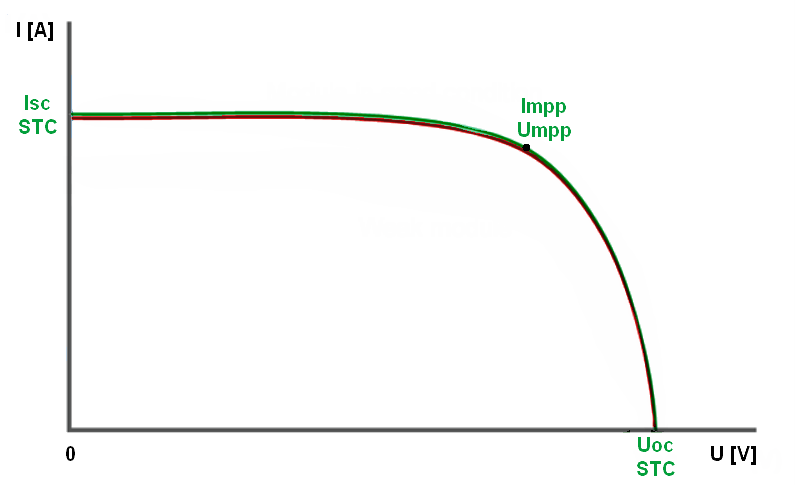

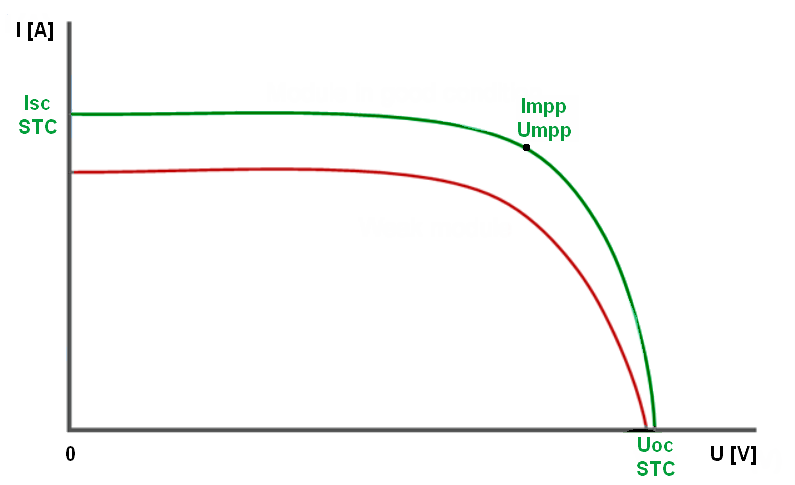

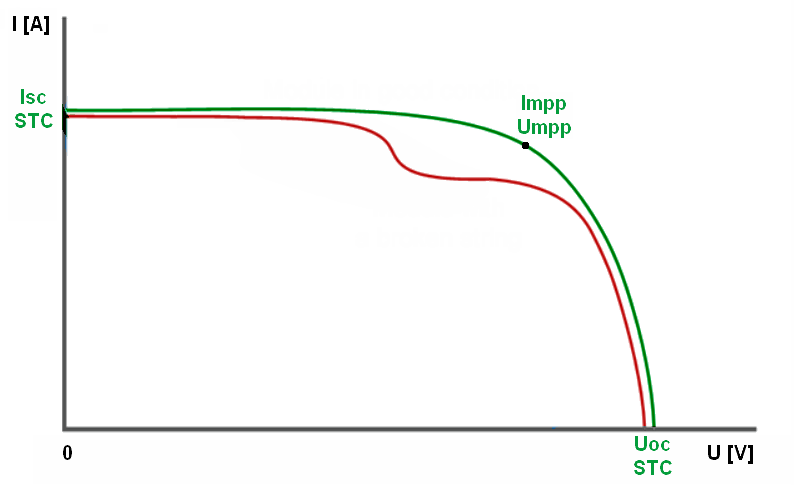

Przykładowe charakterystyki I-U pokazane są na rysunkach poniżej. Krzywa zielona jest krzywą referencyjną dla warunków STC deklarowaną przez producenta modułów PV. Krzywa czerwona jest krzywą zmierzoną i przeliczoną do warunków STC. Porównanie obu krzywych daje możliwość analizy i wyciągania wniosków na temat stanu zmierzonych paneli.

Rys. 14. Krzywa I-U dla paneli działających poprawnie

Rys. 15. Krzywa I-U dla zdegradowanych paneli lub paneli jednakowo zabrudzonych

Rys. 16. Krzywa I-U dla paneli częściowo zacienionych lub uszkodzonych

Firma Sonel S.A. jest w trakcie opracowywania najnowszego miernika do pomiarów instalacji fotowoltaicznych pracujących przy napięciu do 1500 V DC. Miernik Sonel PVM-1530 będzie m.in. umożliwiał pomiar charakterystyk I-U wraz z przeliczeniem do warunków STC.

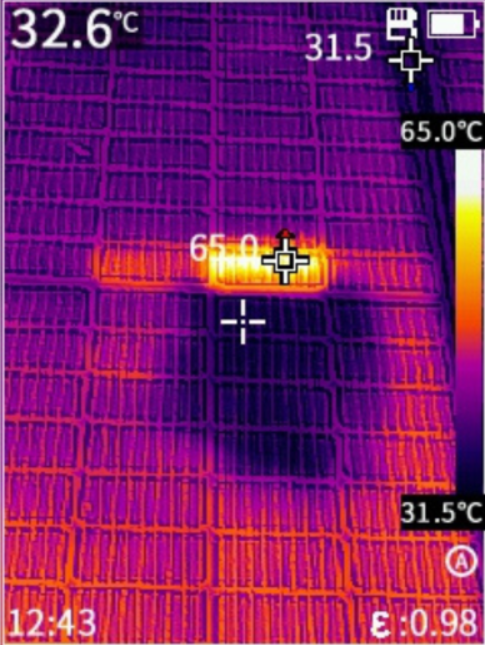

4.2 Pomiar kamerą termowizyjną

Sprawdzenie kamerą termowizyjną instalacji PV jest świetnym uzupełnieniem testów przedstawionych powyżej. Kamera termowizyjna pozwala na szybkie wykrycie usterek i uniknięcie większych awarii, czy w skrajnym przypadku pożaru instalacji. Nie wszystkie usterki można dostrzec gołym okiem lub w procesie pomiarów elektrycznych i tu z pomocą przychodzi termowizja.

Norma PN-EN 62446-1 określa, że pomiary termowizyjne należy wykonywać podczas normalnej pracy instalacji przy stałym nasłonecznieniu minimum 400 W/m2, a najlepiej 600 W/m2 lub więcej. Z kolei norma IEC TS 62446-3 określa minimalne wymagania sprzętowe, procedurę przeprowadzania inspekcji czy przykładowe opisy najczęstszych usterek.

Uwzględniając te wymagania do pomiarów termowizyjnych instalacji PV, można polecić kamerę Sonel KT-256F. Dzięki odpowiedniej rozdzielczości przestrzennej (parametr IFOV) oraz funkcji automatycznego wyostrzania obrazu, kamera nadaje się do kontroli różnych elementów instalacji. Elementów małych jak złączki PV typu MC4 czy diody bocznikujące oraz większych jak inwertery, czy też same panele PV.

Dzięki dobremu współczynnikowi IFOV można wykonywać inspekcje paneli fotowoltaicznych nawet z odległości 17,5 m — zgodnie z wytycznymi IEC TS 62446-3. Należy przy tym pamiętać, żeby w miarę możliwości wykonywać pomiary jak najbardziej prostopadle do paneli oraz unikać odbić od nagrzanych elementów czy słońca. Kąt między kamerą a panelem, nie może być mniejszy niż 30o.

Dzięki kamerze termowizyjnej można zbadać wiele elementów instalacji fotowoltaicznej (oraz innych instalacji niż PV), ale do najczęściej badanych elementów można zaliczyć:

- panele PV pod kątem gorących punktów – może się zdarzyć, że niektóre ogniwa panelu fotowoltaicznego są cieplejsze od pozostałych. Jeśli są one chwilowo zacienione lub pod ich spodem występują naklejki, złącza diod bocznikujących itp., ogniwa te będą nieznacznie cieplejsze od pozostałych. Jeśli jednak ogniwa są znacznie gorętsze od pozostałych i taki stan utrzymuje się ciągle, to najprawdopodobniej występuje problem elektryczny i taki moduł może być do wymiany.

- panele PV lub inwertery, pod kątem generacji energii – jeśli kamerą obejmie się kilka łańcuchów, ich temperatura powinna być zbliżona. Jeśli któryś łańcuch jest znacząco chłodniejszy, może oznaczać to, że nie generuje mocy. Podobnie można postępować z inwerterami.

- złączki PV – jeśli są źle wykonane, połączenie będzie słabsze i może dojść do jego przegrzewania. Częstym błędem jest łączenie elementów za pomocą złączy różnych producentów, co jest zabronione przepisami. Generuje to poważne ryzyko pożarowe. Wg różnych źródeł, złej jakości złącza są najczęstszą przyczyną wybuchu pożarów instalacji PV.

- styki w rozdzielnicach i skrzynkach połączeniowych – niedostatecznie dokręcone połączenie elektryczne generuje straty i ciepło, a zatem ponowie zagrożenie pożarowe.

- diody bocznikujące – praca paneli w notorycznie zacienionych miejscach lub uszkodzenia mechaniczne paneli, powodują wyłączenie części panelu i przepływ prądu przez diodę. W skrajnych przypadkach może to doprowadzić do uszkodzenia diody.

5. Wykonywanie testów dodatkowych

5.1 Test diody blokującej

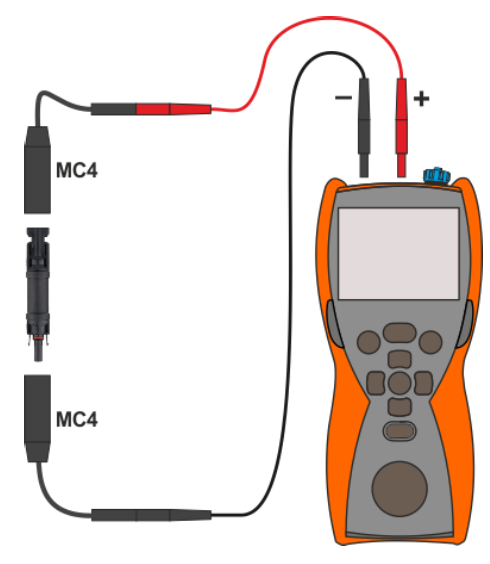

Miernikiem PVM-1020 można w łatwy sposób zbadać diody, zarówno bocznikujące, jak i blokujące. Warto podkreślić, że podczas sprawdzania diody nie ma znaczenia, jak zostanie podłączona do miernika, gdyż miernik sam ustali polaryzację i dokona poprawnego pomiaru.

Dodatkowo test diody blokującej można wykonać w kierunku zaporowym napięciem 1000 V. W tym wypadku polaryzacja również zostanie automatycznie dobrana w mierniku, bez względu na sposób podłączenia diody.

5.2 Test zacienienia

Może się zdarzyć, że instalacja fotowoltaiczna nie generuje zakładanej mocy w poszczególnych godzinach czy dniach, pomimo słonecznej pogody. Może to być spowodowane okresowym zacienieniem paneli PV przez obce obiekty lub źle zaprojektowaną i wykonaną instalację. Nie zawsze można od razu zaobserwować cień rzucany przez pobliski wysoki komin, drzewo czy nowo wybudowany budynek.

W takim przypadku można skorzystać ze wbudowanego rejestratora w mierniku Sonel IRM-1 i dokonać rejestracji nasłonecznienia w okresie kilku godzin lub nawet dni. Analiza danych może dać odpowiedź, czy nasłonecznienie nie spada dokładnie w tym samym czasie w poszczególnych dniach rejestracji.

6. Sprawdzanie ograniczników przepięć

Instalacje fotowoltaiczne powinny być wyposażone w ograniczniki przepięć (SPD — Surge Protective Devices) zarówno po stronie AC, jak i DC. Wymagania dla ochrony przeciwprzepięciowej w instalacjach PV opisane są w wieloarkuszowej normie PN-EN 61643.

Dobór odpowiednich ograniczników powinien być podyktowany takimi czynnikami jak:

- typ obiektu,

- obecność instalacji odgromowej,

- długość przewodów łączących panele PV z inwerterem,

- długość przewodów łączących inwerter z siecią AC,

- zachowania dystansu separacyjnego między instalacją odgromową a instalacją fotowoltaiczną.

Wg normy PN-EN 62305-3 badanie urządzeń do ograniczania przepięć powinno być wykonywane nie rzadziej niż co 12 miesięcy wg procedury producenta lub przy każdym badaniu elektrycznym instalacji odgromowej. W tym miejscu należy zaakcentować, że wspomniana norma jest przywołana w ustawie Prawo budowlane do obligatoryjnego stosowania. Ograniczniki przepięć należy badać także w momencie podejrzenia uderzenia pioruna w obiekt chroniony instalacją odgromową. Jest to ważne, gdyż ogranicznik może działać wielokrotnie, niemniej z biegiem czasu jego parametry mogą się pogarszać. Dotyczy to w szczególności ograniczników opartych na warystorach.

W ofercie firmy Sonel S.A. jest miernik Sonel MIC-2511, który ma funkcję pomiaru ograniczników przepięć. Umożliwia on pomiary ograniczników z możliwością ich automatycznego identyfikowania typu: warystorowe lub iskiernikowe.

Podsumowanie — jak wykonywać okresowe pomiary instalacji fotowoltaicznej?

Poprawnie zaprojektowane oraz wykonane instalacje fotowoltaiczne mogą posłużyć wiele lat, przynosząc inwestorom wymierne korzyści w postaci energii ze słońca. Aby tak się stało, od samego początku należy dbać o to, aby powierzać projekt i montaż wykwalifikowanym instalatorom. Powinno to dać gwarancję dobrego projektu i zastosowania dobrych komponentów do budowy instalacji. Również na etapie montażu i odbioru będzie mniejsze ryzyko, że instalacja będzie od razu wymagać poprawek.

Należy pamiętać, że w tym wieloletnim procesie użytkowania krytycznym elementem są późniejsze przeglądy okresowe, w skład których wchodzą pomiary. Pomiary przy zastosowaniu odpowiednich mierników umożliwią sprawdzenie stanu technicznego instalacji.

Jeśli okaże się, że jakieś elementy wymagają podjęcia akcji, osoba dokonująca sprawdzenia będzie miała solidną podstawę do podjęcia takich czynności, aby nie narażać inwestora na niepotrzebne koszty. Produkty Sonel S.A. to godne zaufania narzędzia dla profesjonalistów, które pomogą utrzymać instalacje PV w należytym stanie przez wiele lat.

Autor: mgr inż. Marcin Szkudniewski

Sonel S.A.

Bibliografia:

Ustawa Prawo budowlane z dnia 07.07.1994 r. (Dziennik Ustaw 1994 Nr 89 poz. 414 z późniejszymi zmianami).

Norma PN-EN 62446-1 - Systemy fotowoltaiczne (PV) -- Wymagania dotyczące badań, dokumentacji i utrzymania -- Część 1: Systemy podłączone do sieci -- Dokumentacja, odbiory i nadzór.

Norma IEC TS 62446-3 - Photovoltaic (PV) systems - Requirements for testing, documentation and maintenance - Part 3: Photovoltaic modules and plants - Outdoor infrared thermography

Norma PN-HD 60364-6 - Instalacje elektryczne niskiego napięcia - Część 6: Sprawdzanie.

Norma PN-EN 62305-3 - Ochrona odgromowa -- Część 3: Uszkodzenia fizyczne obiektów i zagrożenie życia

Artykuł M. Szkudniewski, T. Gorzelańczyk - Bezpieczeństwo w fotowoltaice – pomiary instalacji zestawem Sonel PVM-1020 KIT.

Artykuł M. Magierowski - Inspekcje fotowoltaiczne z kamerą termowizyjną Sonel KT-256F

Materiały wewnętrzne Sonel S.A.

Komentarze (0)